セルスター工業は品質第一という観点から日本製にこだわり、基板部品実装から組み立てまでの工程をすべて『国内一貫生産体制』で行っている。今回はセーフティレーダーなどの生産を行う『三重第一工場』と主にドライブレコーダーの生産を行う『三重第二工場』、さらに製品の出荷等を行う『三重物流センター』に行ってきた!

セルスター工業は品質第一という観点から日本製にこだわり、基板部品実装から組み立てまでの工程をすべて『国内一貫生産体制』で行っている。今回はセーフティレーダーなどの生産を行う『三重第一工場』と主にドライブレコーダーの生産を行う『三重第二工場』、さらに製品の出荷等を行う『三重物流センター』に行ってきた!

女性従業員が大活躍!『国内一貫生産体制』の現場に潜入

セルスターの工場は東京駅から名張駅まで東海道新幹線と近鉄名古屋線特急で約3時間20分。そこから車で15分程行った自然に囲まれた場所にある。今回ご案内いただいたのは、3つの三重工場を管理している杉森工場長。

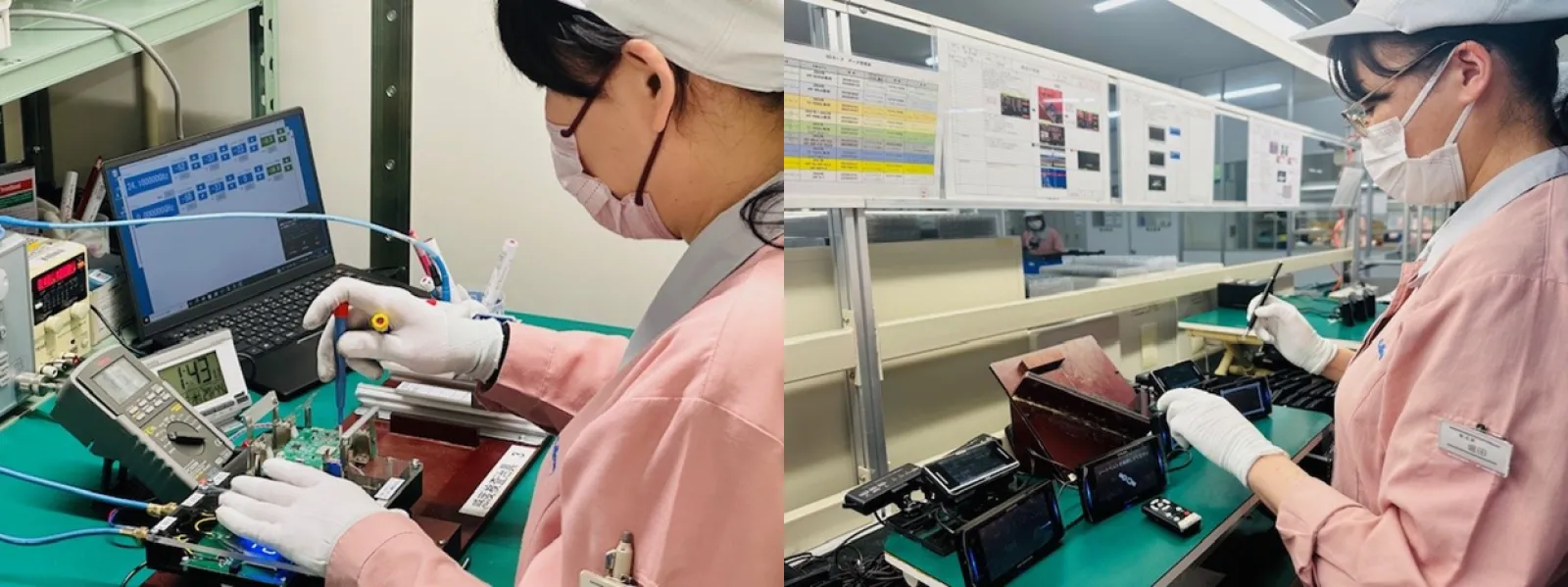

工場は女性のパート従業員が8割を占めており、ほとんどが一つ一つ手作業していることに驚いた。工場の入り口付近には「パート社員紹介制度」のポスターが貼られていて、女性も働きやすい環境がPRされていた。

杉森工場長とパート社員紹介制度のポスター

杉森工場長とパート社員紹介制度のポスター

◇三重第一工場

三重第一工場

三重第一工場三重第一工場では主にセーフティレーダーなどを生産している。工場に入る前は製品に影響が出ないように粘着シートを踏んで汚れを吸着させ、全身エアブローをしてから工場内に入場する。

工場入り口に設けられた粘着シートと全身エアブロー中に入ると女性の従業員が20名ほど、生産ラインに合わせて担当場所に割り当てられていた。

工場入り口に設けられた粘着シートと全身エアブロー中に入ると女性の従業員が20名ほど、生産ラインに合わせて担当場所に割り当てられていた。

ここではセーフティレーダー生産に欠かせない組み立て作業から各検査を行っている。機械ものの生産といえば、機械が生産しているイメージがあったが、この工場内ではひとりひとりが手作業で組み立てから検査をおこない、製品に異常が無いか監視しながら丁寧に作業を進めている。組み立てに必要なパーツは細かく仕分けされ、整理整頓されているため、効率よく作業が進められている。工場で働く方たちはとても礼儀正しく、作業中にも関わらず、一度手を止めて現在の作業を見せてくれた。

組み立て・検査を手作業で行う

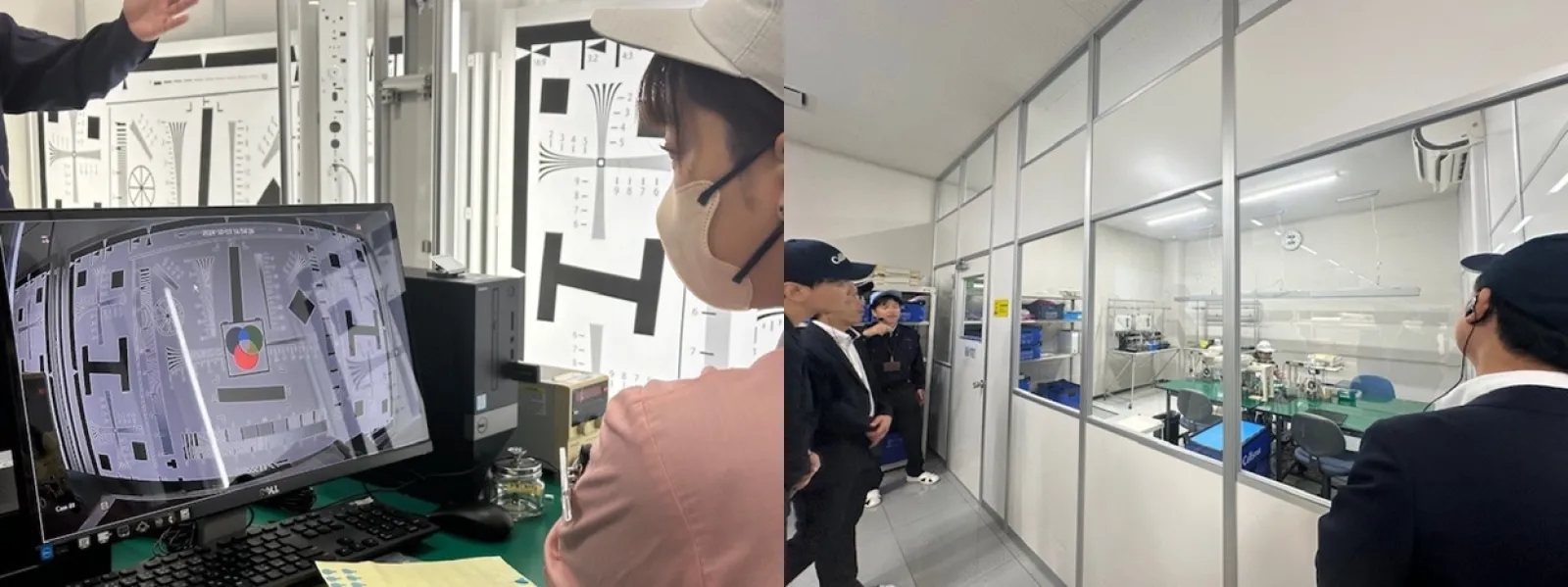

組み立て・検査を手作業で行うただ組み立てて製品を完成させるだけではなく、実際に製品を稼働させながら、不具合が発生していないか確認しながら工程を進めていく。大切なセンサー部では、色を識別できているかを確認したり、画面等にホコリが混入しないように専用の室内で作業をおこなっていた。

センサー部の作業は専用の部屋で

センサー部の作業は専用の部屋で組み立てが完了した製品はシリアル番号を本体に貼り、製造された期間を管理できるようにしている。さらに封入作業では、同封されているものが全て入っているかを計測確認してから梱包していることに驚いた。確かに、パーツ一つ一つには重さがあり、全てが組み合わさった重さを算出することは可能だが、まさかここまで手をかけていたとは想像もつかなかった。

完成品にシリアル番号を貼り、同梱物の過不足がないかを重量でチェック

完成品にシリアル番号を貼り、同梱物の過不足がないかを重量でチェックアフターサービスにも驚いた。10年前に製造された製品でも、お客様からの修理依頼は自社工場内で対応している。修理をおこなっている従業員は、各分野のプロフェッショナルスタッフ。何が不具合の原因なのか、丁寧に確認作業を進めパーツの交換をおこなっているとのこと。これなら安心して使い続けることもできそうだ。

10年前の製品を修理する従業員

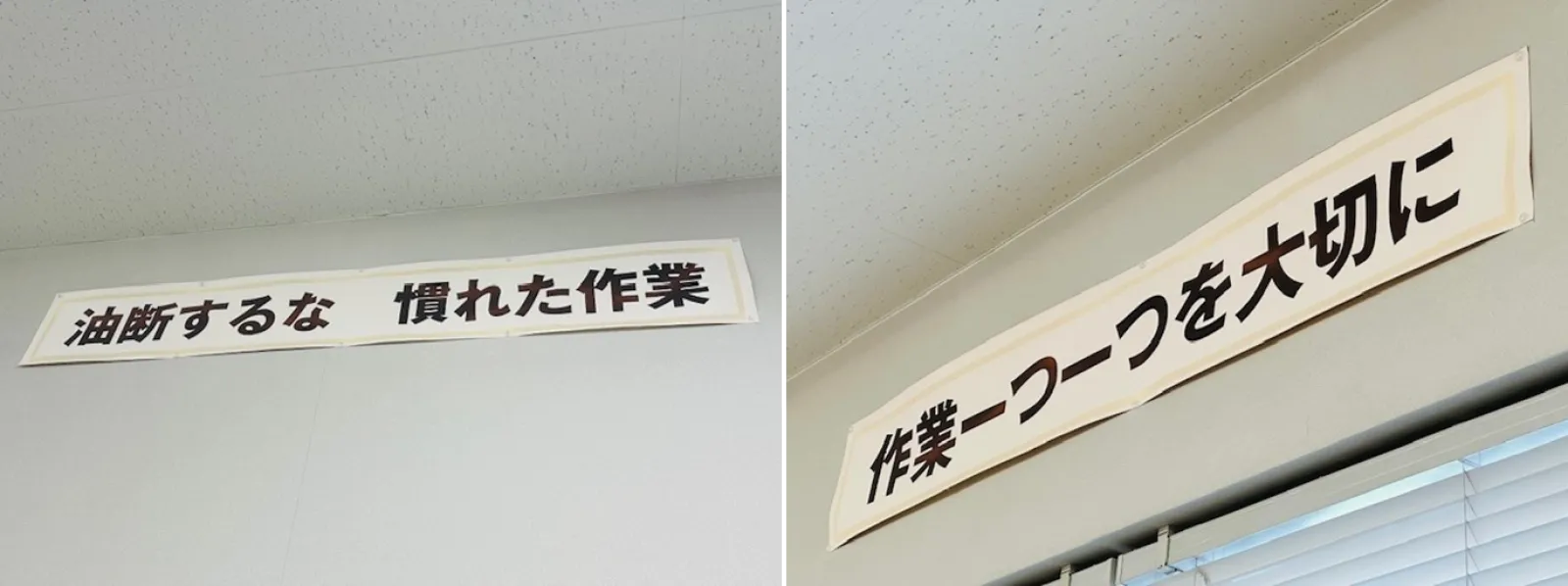

10年前の製品を修理する従業員工場内に掲示されていた「作業一つ一つを大切に」「油断するな 慣れた作業」は、改めて『日本製』の高品質の証だと痛感した。セルスター工場では技術と志が積み重ねられ、安心できる製品が日々生み出されている。

工場内に掲示されているスローガン

工場内に掲示されているスローガンセルスター歴代の製品が展示されていた。今では懐かしい1998年から発売した『GPSレーダーディテクター』。この形、とても懐かしい。光と警告音を確認しながら、周囲を注意していた記憶がある。2009年~『加速度センサー搭載』。2010年~『G&ジャイロセンサーモデル』。2013年~『ドライブレコーダー』と進化してきた歴史が懐かしい。

セルスターの歴代製品

セルスターの歴代製品◇三重第二工場

三重第二工場

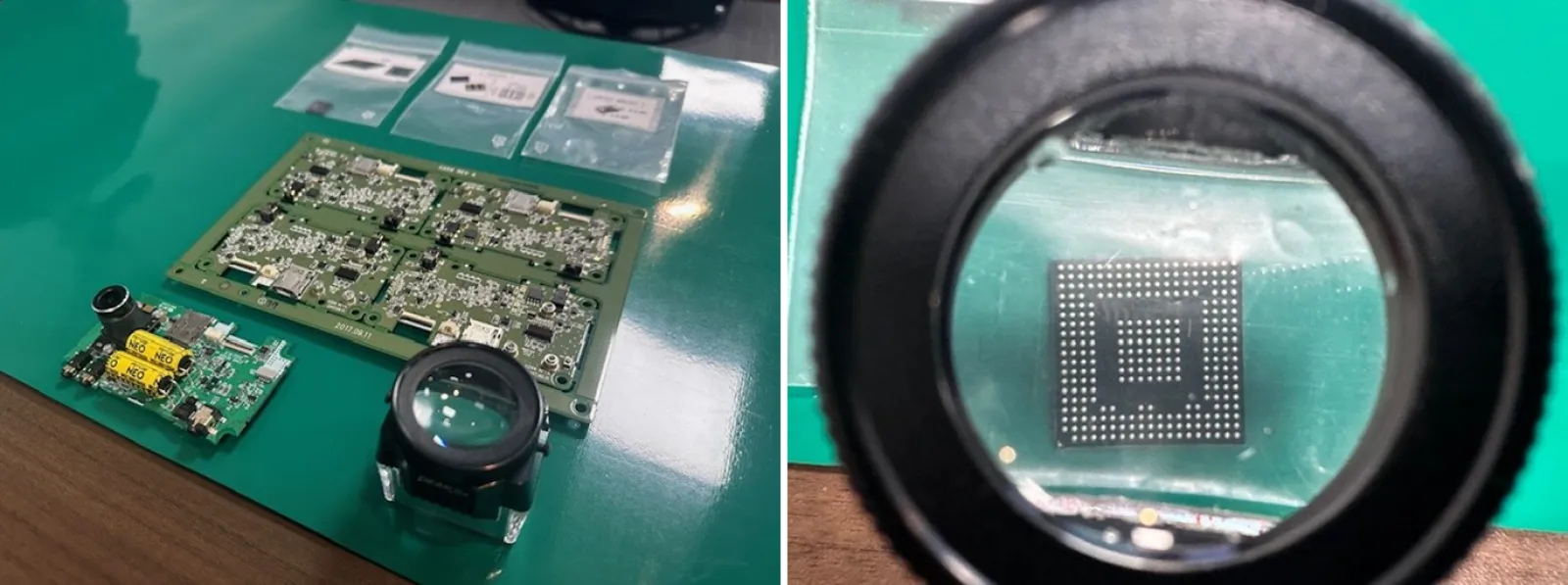

三重第二工場三重第二工場は主にドライブレコーダーなどを生産。工場に入場する前に、細かなパーツを説明してくれた。とても細かな基板や小さなパーツで構成されている製品は、普段見ることがない。レンズ越しに見ると、とても小さい電子機器であることが分かる。これを一つ一つ確認するスタッフは、器用であるだけでなく、注意深く作業を進める必要があると改めて理解できた。

細かなパーツはルーペでチェック

細かなパーツはルーペでチェックここでは三重第一工場と同様に組み立てから検査をおこなっていたが、さらに驚いたのが全製品の録画機能が正常に稼働するかを確認するため、通電させ、記録された映像に問題がないか検査していることだ。

この検査の重要性はとても理解できる。カー用品店等でドライブレコーダーを取り付けたあと、万が一事故が発生し、装着した早々に映像が記録されていなかったら信用問題になりかねない。そのような問題が起きないようにすることや、信頼を得るために必要な工程だと痛感する。この録画した映像は、消さずに残したままmicroSDを外さずに納品しているため、初回時の映像を確認すると工場内の映像が残っているとのこと。

セルスター製品購入時は、ぜひ確認してみてほしい。

梱包前に、動作チェックを全量実施

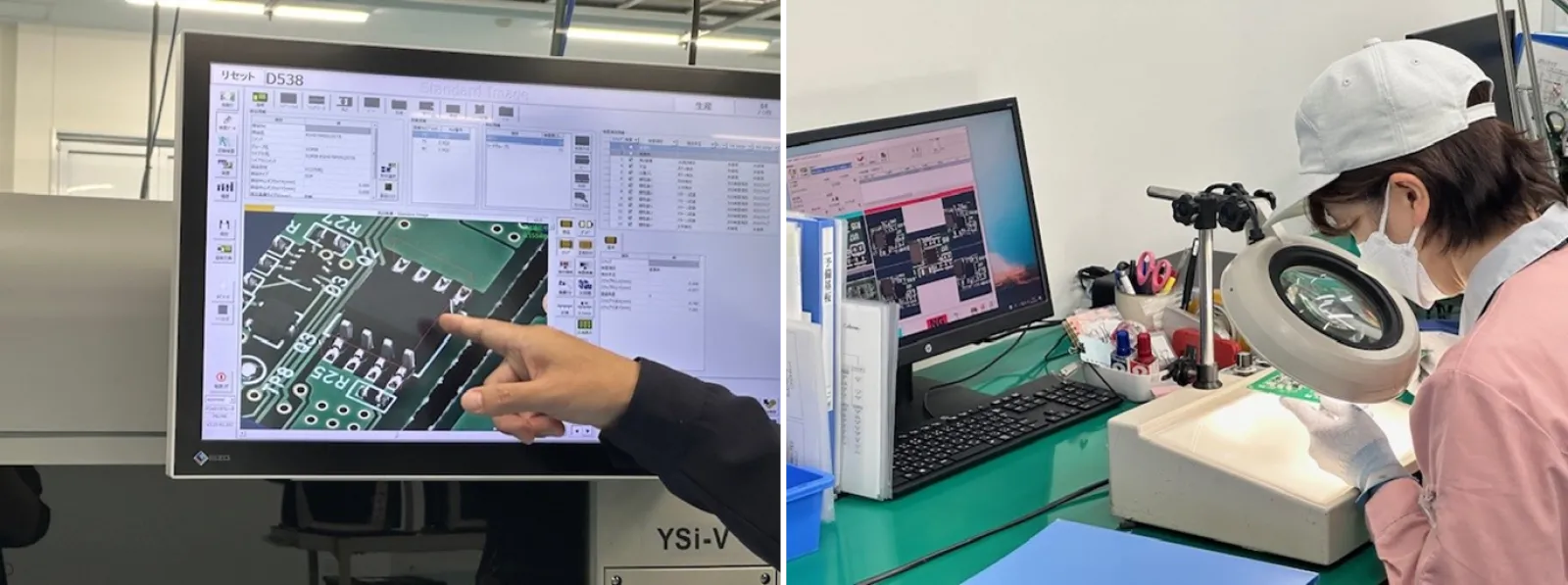

梱包前に、動作チェックを全量実施この工場内では電子機器に重要な基板を、最新の機器で製造している。まさに自社での基板実装はジャパンクオリティの証である。各生産ラインでは機械が基板を連続で稼働させながら、全てのラインで基板製作を日々おこなっていた。途中で基板製作に必要なパーツが不足した場合は、周囲にいる従業員がパーツの補充を行い、作業が止まらないように終始確認している。

また製品のパーツ不具合は機械が確認し、問題があったパーツは本当に問題があるのかどうか、最後は人の目で確認しながら何が問題なのか目視とスキャン動作チェック等もしていた。徹底された管理で、不具合を見落とさないところも安心できる。

◇三重物流センター

三重物流センター

三重物流センター最後は三重物流センター。三重物流センターは、ドライブレコーダーなどの自社製品の保管・出荷の拠点として活用し、生産から製品管理まで近隣で完結できる体制を整えた施設である。三重第一工場と三重第二工場で生産された製品を1か所にまとめ、効率の良い保管物流体制を整えた。大型ラックはボタン一つで移動。倉庫内のスペースを有効活用しているところが、どのような状況でも対応できる体制づくりであると感じた。全国の注文に迅速に対応する管理体制で、迅速に製品を届けられる物流センターである。

ボタン一つで移動する大型ラック

ボタン一つで移動する大型ラック◇『国内一貫生産体制』がもたらす安心感

徹底した『日本品質』にこだわるユーザーファーストというプライドは、今回の工場見学に参加したことで納得できた。パーツには様々な作り手の想いが込められており、工場内の工程が理解できれば、セルスター製品の良さを感じていただけるのではないだろうか。

ADVERTISEMENT

ADVERTISEMENT